一、前言

目前,我国氮肥行业存在大中小之分:30多家大型氮肥企业(30万吨合成氨52万吨尿素生产能力以上为大型企业,下称大氮肥),50多家中型氮肥企业(10万吨合成氨16万吨尿素以上企业为中型企业,目前没有统一标准,也有将15万吨合成氨20万吨尿素为标准的,这些企业大多数是最近10年来从小氮肥发展起来的,下称中氮肥),余下近300家的小氮肥企业。小氮肥企业目前其生存困难,主要是以往的电价国家补贴取消、烟煤市场放开、人力市场流动等原因。大氮肥企业的自动化水平,不论其采用的控制系统、先进控制及优化控制的应用、人员技术水平、系统运行水平等都比较高。

据有关数据统计,中小氮肥行业半数以上生产企业(其生产原料主要是煤,在西部的企业也有使用天然气为原料),其生产操作手段仍以常规仪表为主,开表率底,故障率高,维修费用大,造成生产消耗高,有待各个企业进行进一步的技术改造,以便更好的适应市场经济的大潮。尽管目前也已经由一部分企业采用了DCS系统,但所采用的控制方案还是比较简单,自动控制率还不是很高,与真正实现自动控制和优化控制还有较大的差距。目前我公司的产品主要应用领域在中小氮肥企业。我们在这里主要围绕中小氮肥企业的自动化开展工作。

二、工艺流程简介

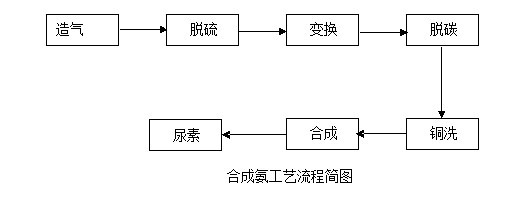

一般以煤焦为原料的氮肥厂按生产流程可分为造气工段、脱硫工段、变换工段、脱碳工段、铜洗工段、合成工段和尿素工段。

三、目前的现状

二十世纪九十年代以来,很多中小型氮肥企业陆续进行了仪表改造,工业控制机和PLC广为应用,有些企业则直接采用DCS,有些测控手段已接近当今世界的先进水平,测控装置的精确度、可靠性、安全性等方面大为提高。但大多数企业仅仅是取代常规仪表还未涉及节能降耗控制系统以及新控制策略的开发工作,更多的装置对于采用新装备、新技术因人力、物力、财力困难较多,要么未排上议事日程,要么在观望等待。因此,在提高我国中小型氮肥企业的过程控制水平方面,还要经历一段时间。怎样使得最新的DCS技术在中小型氮肥企业发挥更大的作用,取得更好的效益,是设计院自控设计师、中型化肥厂自控工作者和自动化工程公司行业技术人员今后的重要课题。我们在这方面可以发挥更大的作用。

四、控制要求、难点及实施

4.1脱硫工段

4.2变换工段

4.2.1生产过程(只对饱和热水塔)

4.2.2 控制指标和操作变量分析

4.2.3 影呐饱和塔内气化温度的因素

4.2.4 推断控制的分析

4.2.5 变换气中CO含量控制

4.3脱碳工段

4.3.1 MDEA脱碳

4.3.2 NHD脱碳

4.4精炼工段

4.5氨合成工段

4.5.1 JR型控制要求及难点

氨合成塔主要是对氨合成塔及生产安全有重要影响的热点温度的控制,使之能适应被控对象(氨合成塔)大容量滞后、大惯性的特点,对影响触媒层温度稳定的主要干扰及次要干扰有较强的克服能力。工艺上主要采用调节手段有:主线流量、副线流量、循环机副线流量和冷激气流量。通过控制触媒层敏点温度以稳定热点温度。

我们针对生产装置实际生产情况,结合厂方工程师长期操作的专家经验知识,通过对几种控制方案比较,采用了以前馈一反馈控制为主的控制方案:

1)冷激气流量定值控制

2)前馈—反馈控制

3)控制分配

4)温度变化率前馈及变PID控制

5)应用效果

4.5.2合成触媒的升温控制控制

4.6天然气转化

4.6.1合成气H2/N2控制

4.6.2一段转化炉出口温度控制

4.7尿素工段

4.7.1水溶液全循环法尿素

6)合成塔升压控制

7)一吸塔液位控制

4.7.2CO2气提法尿素

五、主要检测仪表

目前,在中小氮肥企业中,测控仪表的使用的主要矛盾已从系统的维护、修理转入正确选择测控方案和合理选择测控仪表。

5.1分析仪表

1、 合成H2含量

2、 合成CH4百分含量

3、 精炼H2含量

4、 变换H2含量

5、 变换CO百分含量

5.2高压液位检测仪表

六、工艺评述

6.1 合成氨工艺

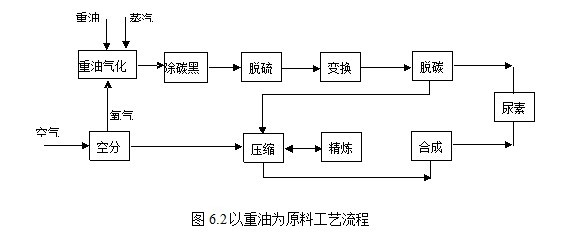

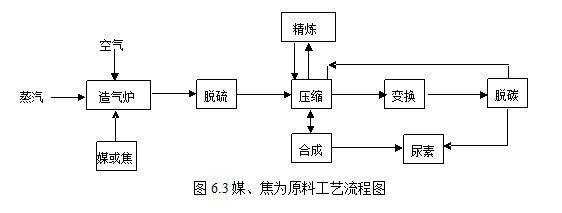

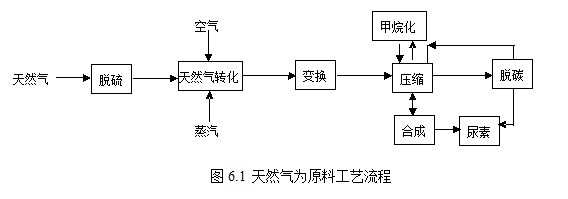

合成氨的生产工艺有多种,以气化原料分类有天然气(或油田气)、重油、媒或焦三种不同的工艺流程。以下是三种工艺流程简图。

6.2 尿素工艺

对于尿素的生产不论采用哪种流程基本上仍是由三个阶段组成:合成工序、循环工序和最终加工工序。不论采用哪种尿素工艺,生产过程中主要原料的消耗大体上是相同的,其流程的先进性与否主要表现在公用工程水、电、汽的消耗上。在我国普遍采用传统水溶液全循环法,但是CO2汽提法的出现,突破了传统水溶液全循环法的未反应物的回收方式,使尿素生产的辅助能耗大幅度降低,它克服了传统水溶液全循环法工艺的一些缺点:①克服了在较低压力下分解,在较低压力、较低温度下进行冷凝回收而不能回收利用甲铵生产热的缺点;②克服了由于逐级将压分解、逐级冷凝吸收而设置的庞大循环系统的缺点;③克服了由于高浓度、高压力和较高温度的甲铵液返回合成塔所造成的设备容易损坏等较难解决的缺点;④克服了返回合成塔甲铵液H2O/CO2较高的缺点。