前言

啤酒市场竞争十分激烈,竞争的关键在于产品的竞争、质量的竞争,而质量的优劣主要取决于生产的装备水平、技术水平和管理水平。因此,采用高新技术改造传统的啤酒行业,达到啤酒生产的高技术产业化,已经成为啤酒行业的当务之急,也是啤酒行业求生存求发展的必由之路。

上海霍尔尼自动化系统有限公司自2004年开始从事于啤酒生产过程的工艺、控制与生产管理的工程与应用研究,采用先进控制技术、计算机技术、网络技术和现代测量技术,成功开发了针对啤酒生产设备与工艺特点的综合自动化系统。该系统在实现啤酒生产过程自动化的同时,实现工艺优化,降低生产成本,实现了生产过程的快速稳定控制,获取最大的经济效益。

近十年来,由上海霍尔尼自动化系统有限公司开发的各种控制系统在国内多家啤酒厂的普通啤酒、纯生啤酒等生产过程中得到了成功应用,并为啤酒厂家带来了显著的社会、经济效益。

霍尔尼公司为您提供涵盖工艺、设备与自控的全方位解决方案。

啤酒生产工艺

通常可把一个完整的啤酒生产过程划分为糖化、发酵和灌装三大过程。其中,糖化过程主要包括了粉碎、糊化、糖化、过滤、煮沸、沉淀、冷却以及CIP等生产工序;发酵过程主要包括了麦汁充氧/酵母添加、酵母培养/酵母扩培、酵母回收、啤酒发酵、啤酒处理、清酒以及CIP等工序,其他辅助工序还有CO2回收、脱氧水制备、热水制备、CIP液制备等等。其中对产量和质量起着关键性作用的主要是糖化和发酵两大过程。

关键控制技术

n 糖化过程: 啤酒糖化生产过程是啤酒生产的关键环节之一,对整个啤酒生产的产量、质量、消耗等影响很大。糖化过程工艺指标控制的好坏,对啤酒的稳定性、口感、外观有着决定性的影响。糖化生产过程工艺比较复杂、技术要求高,控制难度较大。我们在糖化生产工艺控制方面的技术优势主要体现在以下几个方面:

u 快速测温技术;

u 先进控制技术:

u 防溢锅控制技术:

u 过滤槽全自动控制技术:

u 糖化过程全自动控制技术;

u 自动CIP过程控制及CIP液自动回收控制技术:

u 安全联锁控制技术:

n 发酵过程: 发酵过程是啤酒生产的重要一环,它直接关系到啤酒的产量、口味和质量。发酵过程周期长,且不同于一般的化学或物理过程,它是一种厌氧型生物发酵过程,有许多不确定随机干扰会影响整个发酵生产。而且,不同品种的啤酒、每一工艺阶段对发酵罐内的温度、罐顶压力的控制要求都不一样,精度要求高,因此采用各种新技术提高自动化程度非常重要。

对于纯生啤酒的生产而言,从麦汁冷却至灌装以及酵母培养、酵母回收、CO2添加、CO2回收等每个环节的严格无菌操作是保证纯生啤酒生产的必要手段。

我们在啤酒发酵过程方面的技术优势主要体现在以下几个方面:

u 精确的啤酒发酵温度测量技术:温度是啤酒生产过程中最重要的测控参数之一,而我国大多数啤酒生产对象采用的是热电阻温度变送器测量温度信号,事实表明,由于受到结露的影响,采用热电阻测量温度信号到还存在一些缺陷。因此,霍尔尼公司作了深入的研究之后,基于集成电路温度传感器成功开发了SBWJ型啤酒温度变送器;

u 啤酒发酵温度的先进控制技术:露天啤酒发酵罐的罐体直径一般为4~6m,有效容积多为200~500 m3,因此,罐体温度控制对象滞后很大、且具有明显的时变性,采用常规控制方案难以达到满意的控制效果。为此我们在对被控对象特性、制冷机理、控制要求及特点等方面进行深入研究的基础上提出了多模态优化控制策略,以保证发酵温度的精确控制;

u 纯生啤酒的综合自动化控制技术: 我们采用先进的现场总线技术和分布式I/O计算机控制系统对麦汁冷却、麦汁充氧/酵母添加、啤酒发酵、啤酒过滤、啤酒修饰、高浓稀释、清酒、灌装、酵母培养/扩培、酵母回收、CO2添加、CO2回收、脱氧水制备、取样等各个生产环节进行联动联锁控制,并以严格的CIP、消毒、杀菌控制,保证整个生产过程的无菌化操作;

u 安全联锁技术: 整个啤酒生产过程各个环节均涉及CIP操作,CIP液有酸、碱、消毒液、(脱氧)水等。CIP操作不仅要求达到规定的清洗度,同时要杜绝CIP洗液对啤酒的污染,所以在控制过程中必须采用合理安全的联锁技术,保证生产的绝对安全。因此,设计一个非常可靠、完整的安全联锁操作系统同样至关重要,这在啤酒生产过程综合自动化系统中也是一个重要的组成部分;

n 信息技术: 强大的信息管理功能和生产决策功能是先进的CIMS系统中的重要组成之一。信息管理包括整个啤酒生产过程的测控信息、市场营销信息等内容的管理,一方面用来支持控制的优化,另一方面支持生产决策功能的运行,使各级领导能根据市场导向、质量反馈等各种信息进行及时的经营决策、生产调度和生产优化,提高市场竞争力。基于计算机网络技术、开放的通信协议和标准数据接口的分布式体系结构更多地采用标准化部件和软件,信息综合处理实现各局部之间信息交换、共享,实现协调管理,包括工艺技术管理、配方管理、人员管理、优化资源配置等方面,有效地提高企业的创新能力。

典型糖化过程控制方案

本方案实现对整个糖化过程的全自动控制,糖化过程全自动控制的关键之一在于过滤槽的控制,本系统充分利用糟层差压、麦汁浊度、平衡罐液位、洗糟水流量、过滤麦汁流量等可测参数,以实现过滤槽的自动控制,并达到最快的过滤速度。该控制方案己在实际生产过程中得到成功应用。糖化整个过程自动控制可以划分为以下几方面:

n 料仓的控制:料仓的控制包括进料控制和出料控制;

n 粉碎过程的控制:

a) 麦芽粉碎:分为麦芽计量控制、麦芽粉碎准备、麦芽粉碎控制、麦芽粉碎结束自动水冲洗控制、麦芽浸渍水量与温度控制、麦芽调浆水量与温度控制、麦芽浆电导率控制等子系统;

b) 大米粉碎:分为大米计量控制、大米粉碎准备、大米粉碎控制、大米粉碎结束自动水冲洗控制、大米调浆水流量与温度控制等子系统。

n

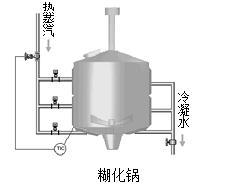

糊化锅与糖化锅的控制:糊化、糖化都是生化反应过程,温度的影响非常大,各种分解酶都需要在各自特定的温度下才能发挥其最佳作用。根据糊化、糖化温度曲线是折线升温曲线,醪液的对象特性是有时滞,温度和压力调节都通过蒸汽调节阀进行控制等特点,采用巳成功应用的先进控制策略,可以使糊化与糖化温度严格按给定的工艺曲线进行控制。

n

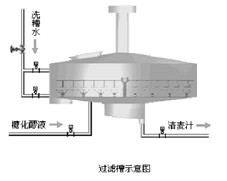

过滤槽控制:由于设备原因使得过滤时间一般较长,过滤阶段常成为整个糖化生产的瓶颈,本系统采取了在尽量不破坏糟层的前提下控制过滤速度的办法,充分利用糟层差压、麦汁浊度、受皿器液位、洗糟水流量、过滤麦汁流量等可测参数,以实现过滤槽的自动控制,并达到最快的过滤速度。该控制方案己在实际系统中得到成功应用。

此外,麦汁过滤过程的自动控制还包括:过滤槽垫底水定量控制、过滤槽洗糟水定量控制、过滤槽顶水定量控制、过滤槽给水(垫底水、洗糟水、顶水)pH值控制、回流麦汁/过滤麦汁流量检测、累积、控制、耕刀高度控制、耕刀转速控制、自动放刮板、挂刮板控制、过滤槽排糟控制、冲洗过滤槽控制、送糟过程控制等。

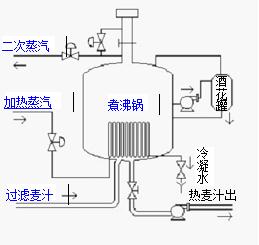

n 煮沸锅控制:煮沸过程可以分为小蒸发阶段和大蒸发阶段。小蒸发阶段是指开蒸汽升温到锅内温度达到沸腾温度为止的过程;大蒸发阶段即从沸腾开始到煮沸结束关蒸汽的过程。在大蒸发阶段中,需要根据麦汁浓度控制蒸发强度(蒸发强度表征麦汁运动的剧烈程度,和蒸汽压力成正比)以达到控制定型(最终)麦汁浓度的目的。麦汁蒸发强度采用按数学模型计算的控制方法。

煮沸过程除了控制蒸发强度之外,还包括:补水量定量控制、中间槽温度控制、煮沸锅防溢锅控制、酒花添加控制、白糖添加控制等系统,

本系统可以实现包括常压煮沸和加压煮沸二种生产工艺的全自动控制。

n 沉淀与冷却的控制:主要进行:沉淀槽沉淀时间、进出麦汁及清洗控制与冷却过程控制;

n CIP清洗:CIP清洗可分为全过程联动清洗和部分设备自动清洗两种方式,清洗过程所有阀、泵实现联动联锁控制、在过程中可无扰动进行“手动”和“自动”切换。

n 在糖化过程中,除了对以上的三锅二槽实现全自动控制以外,还需要对一些辅助设备进行控制,例如:冷、热水罐的温度控制;酸、碱罐的pH值控制;蒸汽分气缸的压力控制;排糟压缩空气贮罐、仪表用压缩空气贮罐的压力控制;淡麦汁罐的控制;蒸汽、自来水流量的测量等等。

典型发酵过程控制方案

n 对于发酵过程,通常划分为酵母扩培、麦汁充氧、酵母添加、酵母回收、发酵罐群、硅藻土过滤、啤酒修饰、清酒、CIP以及脱氧水制备、自动取样等若干的环节,本方案可以实现整个发酵过程的全自动控制,

系统特点

n 灵活配置:可根据用户不同的生产规模和生产工艺选取最适合的硬件与软件配置,提供最符合用户需求的控制系统;

n 可靠的硬件结构:系统具备可扩充性,能够实现与其他集散型计算机控制系统、上层信息管理系统的无隙连接。系统操作站采用进口的工业控制计算机,整套系统可靠性高,无故障工作时间长;

n 强大的软件功能

u 利用先进的组态软件,实现了啤酒生产过程的优化控制和安全操作,生成友好的人机界面实时、安全、可靠地对啤酒生产过程实行监督、控制和优化;

u 采用了先进控制技术、过程优化技术、网络技术和现代测量技术,软件设计规范化、模块化,接口灵活,升级方便;专用控制模块很好满足了啤酒生产过程的各种特殊要求,啤酒糖化生产过程实现了全自动控制;

u 采用工艺流程图形化操作,直观简洁;

u 提供分组控制画面,模拟传统调节仪表和测量仪表显示、操作方式,实时显示测量值、设定值、输出值、手自动运行方式和报警方式等信息,实现任意分组、方便操作工操作;

u 提供多种表格显示,可以根据需要把相关参数集中在一张表格中,便于掌握生产状况和分析;

u 提供趋势显示,可以根据需要把相关参数集中在一张趋势图中,便于比较和分析;

u 工程师站、操作员站均有身份密码识别和权限识别,操作安全。登录操作实时记录每一个阀门、电机操作状态以及进行该项操作的人员,以便安全管理;

u 提供报警画面显示;

u 提供实时和历史报表打印功能。

典型啤酒生产过程计算机控制系统实施

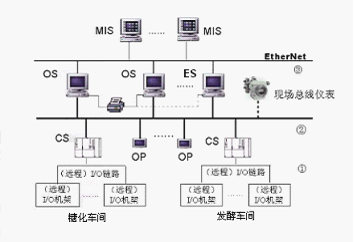

这里我们展示一个啤酒厂啤酒生产过程的计算机数据采集与监控系统整体组成方案,方案中为糖化车间、发酵车间各设置一个现场控制站配操作面板,中央控制室内配置操作员站两台,工程师站一台,打印机一台;操作站间通过以太局域网相连并与全厂信息管理系统连接,实现数据共享,系统结构图如图所示。