1.1、循环流化床锅炉结构及工作原理:

1.1.1 循环流化床锅炉结构

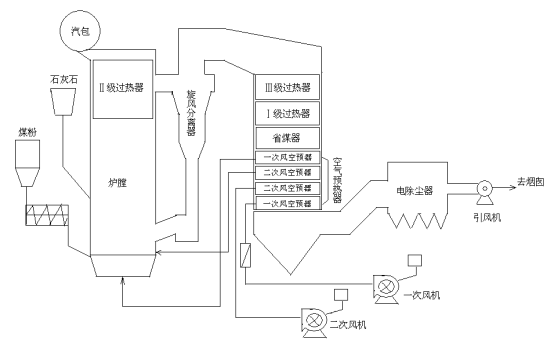

循环流化床锅炉分为两个部分:

第一部分由炉膛(又称流化床)、气固分离设备,固体物料再循环设备和外置热交换器等组成,上述部件形成了一个固体物料循环回路。

第二部分为水平烟道,布置有过热器、省煤器和空气预热器等。

图2.1.1为典型的循环流化床锅炉燃烧系统的示意图。

图2.1.1 循环流化床锅炉燃烧系统结构图。

煤粉由给煤机进入炉膛,再由从炉膛底部进入的一次风将煤粉送入炉膛中央进行燃烧。

燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,燃料主要在炉膛内流态化并呈沸腾状燃烧。炉膛四周布置有水冷壁管,用于吸收燃烧所产生的部分热量。由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛循环燃烧直至烧尽。烟气经烟道过尾部受热面进行热交换,最后通过除尘器由烟囱排入大气。

加入石灰石的目的,是为了在炉内进行脱硫。石灰石的主要化学成份是CaO,而煤粉燃烧后产生的SO2、SO3等,若直接通过烟囱排入大气层,必然会造成污染。加入石灰石后,石灰石中的CaO与烟气中的SO2、SO3等起化学反应,生成固态的Ca SO3 、Ca SO4(即石膏),从而减少了空气中的硫酸类的酸性气体的污染。

另外,由于流化床锅炉的燃烧温度被控制在850~950℃范围内,煤粉燃烧后产生的NOx气体也会大大减少硝酸类酸性气体。

所以,从80年代开始,基于环保的要求,流化床锅炉燃烧技术,迅速地在全世界范围内被广泛应用。

1.1.2 循环流化床锅炉燃烧系统的特点:

1.1.2.1可燃烧劣质煤。

因循环流化床锅炉特有的飞灰再循环结构,飞灰再循环量的大小可改变床内(燃烧室)的吸热份额,也即任何劣质煤均可充分燃烧,所以循环流化床锅炉对燃料的适应性特别好。

1.1.2.2燃烧效率高。

由于循环流化床锅炉采用飞灰再循环燃烧,其锅炉燃烧效率可达95%~99%。

1.1.2.3节约能源。

由于循环流化床锅炉燃烧的煤粉,相比较煤粉锅炉而言,不需要经过大耗电的磨煤机磨制成更细的煤粉,所以达到了节约电能的目的。

1.1.2.4环境保护。

由于循环流化床锅炉燃烧过程中,添加了石灰石,进行炉内脱硫,且燃烧温度低,大大减少了烟气排放的酸性气体,无疑对保护生态环境有重要作用。

另外流化床燃烧产生的灰渣活性好,可做水泥掺和料、建筑材料等,这对变废为用、保护土地资源可起到重要作用。

1.1.3 循环流化床锅炉被控对象特点及控制的难点:

1.1.3.1 多变量输入、多变量输出

循环流化床锅炉被控对象为多变量输入、多变量输出对象。

1.1.3.2 多变量耦合性

由于循环流化床锅炉燃烧中,任何一个物理参数(如温度、压力、流量、液位)的改变都会影响到其他物理参数的改变(这在控制理论中称之为耦合性)。如燃料量(煤粉量)的改变,不仅会影响到炉床温度的变化,也会影响到主蒸汽流量的变化,以及影响到主蒸汽压力的变化和主蒸汽温度的变化。

1.1.3.3 输入变量、输出变量之间的非线性

循环流化床锅炉燃烧过程中,各被控设备的输出物理量对输入物理量的响应有较大的时间滞后特性,以及各被控设备的输出物理量与输入物理量的之间的数学特性为非线性,使得控制运算变得复杂,这样就必然给各物理量的控制带来很大的困难。

1.2、循环流化床锅炉控制方案

热电公司3台130t/h循环流化床锅炉为上海锅炉厂生产的单汽包自然循环、集中大直径下降管、适用露天布置的燃煤循环流化床锅炉,返料装置采用汽冷式旋风分离器进行气、固分离,高温飞灰,全钢架支吊结构;炉膛内部采用膜式水冷壁,布置有屏式过热器。

过热器为纯对流型顺列布置,位于旋风分离器后的尾部竖井烟道内;顺烟气方向分为高温过热器和低温过热器两组蛇型管,其间有喷水减温以调节汽温。

炉膛底部布置有2只点火油枪,用于锅炉启动点火和低负荷稳燃。两台高温汽冷式旋风分离器布置于炉膛与尾部竖井之间,其下部各布置有回料装置。

炉膛外部设有两台给煤机及石灰石给料装置。

锅炉主要参数如下:

额定蒸发量 130t/h

额定蒸汽压力 3.82MPa

额定蒸汽温度 450℃

给水温度 170℃

炉床温度 900℃

排烟温度 138.5℃

物料循环倍率 20

根据本期工程特点,控制功能主要设计为四大部分控制功能:

数据采集与数据处理(DAS)功能

模拟量控制系统(MCS)功能

辅机顺序控制系统(SCS)功能

炉膛安全监控系统(FSSS)功能

1.3、汽机设备结构及工作原理:

1.3.1 抽汽凝汽式汽轮机热电机组简介:

油汽凝汽式汽轮机组及附属设备包括抽汽凝汽式汽轮机、凝汽器、射水抽汽器、低压加热器、除氧器、给水泵、高压加热器、减温减压器等设备。锅炉产生的过热蒸汽在汽轮机中膨胀做功后,末端排出的乏汽进入凝汽器,在凝汽器中凝结成水,进入低压加热器或直接进入除氧器。补给水也进入除氧器。除氧器中的水经给水泵,进入高压加热器或直接进入锅炉。汽机抽汽或锅炉产生的过热蒸汽经减温减压后,对外供汽。

1.3.2 背压式汽轮机热电机组简介:

背压式汽轮机组及附属设备包括抽汽背压式汽轮机、减温减压器、除氧器、给水泵等设备。锅炉产生的过热蒸汽在汽轮机中膨胀做功后,末端排出的乏汽经减温减压器后对外供汽。补给水进入除氧器,经给水泵进入锅炉。机组也可能包括高压加热器,汽源来自锅炉的过热蒸汽。

1.4、汽机控制方案

抽凝式汽轮发电机组和背压式汽轮发电机组及其辅助设备的控制功能主要设计为六大部分控制功能:

数据采集与数据处理(DAS)功能

模拟量控制系统(MCS)功能

辅机顺序控制系统(SCS)功能

汽轮机数字电液控制系统(DEH)功能

汽机数据采集监视系统(TSI)功能

汽机紧急跳闸系统(ETS)功能

虽然机组的控制可以按以上方式进行分类,但实际上,各系统之间有密不可分的联系,甚至各系统功能相互交叠。以下对各系统功能的描述基于使各系统尽量独立和完备。其中,DAS是必不可少的系统,它是其它各系统实现的基础。

1.5、电气部分控制方案

电气部分包括两个系统:监控系统和保护系统。

其中,监控系统由DCS实现,即ECS系统,代替原常规仪表、手动开关;保护系统由专用的微机保护装置实现,对发电机、变压器、电动机等设备进行一对一的设备和电气保护。

1.5.1 电气监控系统(ECS)功能:

1.5.1.1 ECS控制范围

l 10KV发变组断路器;

l 6KV厂用母线I段、II段工作开关、备用开关、及相互联锁;

l 380V厂用母线I段、II段工作开关、备用开关、及相互联锁;

l 灭磁开关;

l 励磁调节器(AVR)电压调整;

l 同期回路采用模件方式进入ECS的,由ECS完成自动同期合闸功能(包括同期开关,同期转换,自动准同期,同期闭锁等);

l 负荷调节;

l 所有6KV及以上电动机的启停控制(有的电厂包括所有电动机),与DCS的接口信号建议为:电动机运行状态信号(DI)、电动机合闸/分闸指令信号(DO)、电动机事故跳闸信号(DI和DO,可选)。如果是A/B制的电动机,信号对应的I/O模件也应按A/B制进行配置。(这一部分在电厂属于电气车间,联锁功能在SCS中进行了描述。)

1.5.1.2 ECS监视范围

l 110KV母线(电压等);

l 高压厂用电源系统(母线电压,保护信号等)

l 高压主变、备变(高、低压侧电流,有功,无功,保护信号等)电压,温度。

l 低压厂用电源系统(母线电压,保护信号等);

l 低压主变、备变(高、低压侧电流,有功,无功,保护信号等)

l 发电机转子电压、电流,定子电压、电流,定转子温度。

l 发电机定子线圈、铁芯、定子出水等温度信号;

l 发电机有功,无功,相角,频率;

l 发电机、汽轮机保护信号;

l 励磁调节系统;

l 高、低压电动机电流,保护信号;

l 220V直流系统;

l UPS系统;

l 光子牌报警,事故音响,预报音响。

全厂实时信息系统SIS控制方案

2.1、概述:

2.1.1 厂级监控信息系统(SIS)的主要任务:

1、由于实现了全部DCS控制系统联网后,可通过厂级监控信息系统(SIS)在管理网中监测各个车间生产运行情况,从而对全厂控制数据进行综合监测及分析。即可在同一个画面下监测不同车间的某一些相关指标,并可对分析历史趋势,报表等进行综合分析

2、可以采集实时数据,分析历史趋势,定制灵活报表为厂级管理信息系统提供必要的实时信息及处理后的信息。

3、通过网络,为机组级和辅助车间级提供相互必要的信息共享服务;

4、通过远程发送单元,为中调或其他故障诊断中心服务;

5、为厂级生产人员提供实时信息及处理后的信息,进行实时监控和管理服务。

6、提供开放的数据格式及接口,使实时数据上传到企业的管理系统(MIS)中,建设全厂的管控一体化系统,从而使企业的管理效益达到最大。

2.1.2 厂级监控信息系统(SIS)的主要功能:

1、厂级性能计算和分析;

2、经济负荷分配调度;

3、设备故障诊断、寿命计算和分析及设备状态检测和计算分析;

4、向厂级管理信息系统(MIS)提供过程数据和计算、分析结果。

3.1.3 厂级监控信息系统(SIS)的软件结构:

主要包括两大部分:

1、数据库软件

2、应用软件